薄膜沉积设备

半导体产线的三大核心设备之一薄膜沉积设备。

一、什么是薄膜沉积

Q&A

三、业内两种重要的PECVD介绍

什么是薄膜沉积设备

四、全球半导体薄膜沉积设备市场

一、什么是薄膜沉积

简单来说:薄膜沉积就是帮芯片“贴膜”的。

越精密、层数越多的芯片,“贴膜”的需求就越大。

越好的芯片,就得多多地贴。

专业来说:薄膜沉积设备分类薄膜沉积是指在硅片等衬底上沉积待处理的薄膜材料,所沉积薄膜材料主要是二氧化硅、氮化硅、多晶硅等非金属以及铜等金属,沉积膜可为无定形、多晶的或者单晶。

包括CVD(化学气相沉积)、PVD(物理气相沉积)和ALD(原子层沉积)等,其中ALD属于CVD的分支。

Q&A:

为什么我们说越精密、层数越多的芯片,“贴膜”的需求就越大?

芯片制造就像给手机贴膜,只不过这层“膜”是纳米级别的,而且需要贴几十层甚至上百层!随着芯片制程越来越精密,结构越来越复杂,“贴膜”的需求也大幅增加。

制程越先进,薄膜层数越多

在90nm制程的CMOS产线中,大约需要40道薄膜沉积工序,涉及6种材料;而到了3nm制程的FinFET产线,薄膜沉积工序增加到100道,材料种类接近20种。每一层“膜”都至关重要,少了任何一层,芯片都可能无法正常工作。

结构越复杂,贴膜难度越高

以存储芯片为例,从2D NAND发展到3D NAND,结构从平面变成立体,层数大幅增加,就像从单层平房变成了摩天大楼。每一层都需要精确“贴膜”,这对薄膜沉积设备的需求自然快速增长。

所以,薄膜沉积设备就是芯片制造的“贴膜大师”,越精密、层数越多的芯片,越离不开它。

二、PVD、CVD

- PVD物理气相沉积(Physical Vapor Deposition)

物理气相沉积是以物理机制来进行薄膜沉积技术,过程不涉及化学反应。

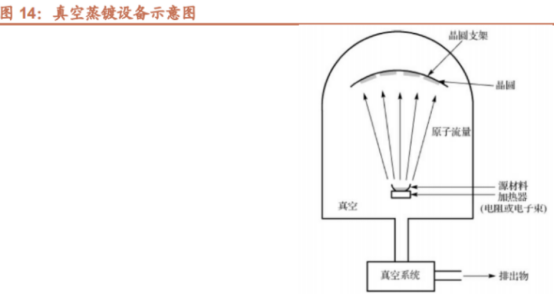

主要包括蒸镀、溅镀、电弧等离子体镀膜、离子镀膜、分子束外延镀膜等几大类。蒸镀:是指在高真空腔体中通过电阻、电子束、高频感应、电弧和激光等蒸镀源对蒸镀材料进行加热,使之达到熔化、气化温度,使蒸镀材料的原子或分子从其表面气化逸出形成蒸汽流,入射到待蒸镀基板表面,凝结形成固态薄膜的的一种镀膜技术。

真空蒸镀是目前OLED面板主流工艺。

溅镀:通常指磁控溅镀,是指利用带电荷的粒子在电场中加速后具有一定动能的特点,在1.3×10-3Pa的真空状态充入惰性气体,并在基材(阳极)和金属靶材(阴极)之间加上高压直流电,由于辉光放电(glowdischarge)产生的电子激发惰性气体,产生等离子体,将金属靶材的原子轰出,沉积在基材上。

溅射镀膜是应用最广泛的PVD。

分子束外延(MBE):是一种特殊的真空镀膜工艺,即沿衬底材料晶轴方向逐层生长薄膜。MBE可制备几十个原子层的单晶薄膜,以及交替生长不同组分、不同掺杂的薄膜而形成超薄层量子显微结构材料。

离子镀:真空蒸镀和溅射镀膜的结合体,待镀材料气化后在放电空间部分电离,之后待镀离子被电极吸引至基板沉积成膜。

由于较为复杂,离子镀应用范围不广。

总而言之,PVD工艺过程中,仅材料形态发生改变,不涉及化学反应,属于纯粹的物理变化。半导体制造全过程中,PVD是沉积超纯金属、过渡金属氮化物薄膜必不可少的关键工艺。

2.CVD化学气相沉积(Chemical Vapor Deposition)

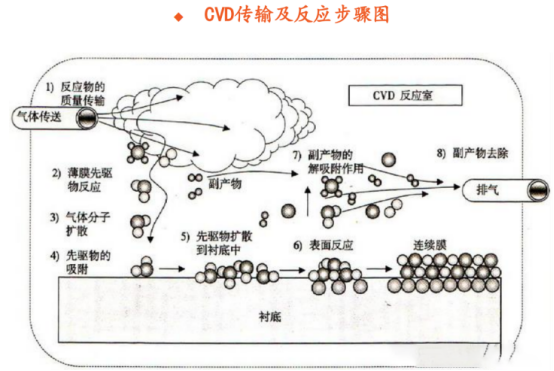

介质膜层和半导体膜层的沉积CVD是通过气相化学反应在基体表面沉积固体薄膜的镀膜工艺,属于化学反应。

CVD反应前体一般为硅烷、磷烷、硼烷、氨气、氧气等气体原料,生成物一般为氮化物、氧化物、氮氧化物、碳化物、多晶硅等固体薄膜,反应条件一般为高温、高压、等离子体等。

CVD成膜工艺一般包括八个步骤:

- 反应气体传输至沉积区;

- 膜先驱物形成;

- 膜先驱物扩散至基体表面;

- 膜先驱物粘附;

- 膜先驱物向膜生长区域扩散;

- 表面化学反应,膜沉淀并逐渐生长,最终形成连续膜,同时生成副产物;

- 副产物从基体表面移除;

- 副产物从反应腔移除。随着工艺制程不断进步,沟槽、深孔填充等需求催生了新的CVD技术,目前主流应用的技术有LPCVD、PECVD,未来发展方向有HDPCVD、SACVD。

业内两种重要的PECVD介绍:

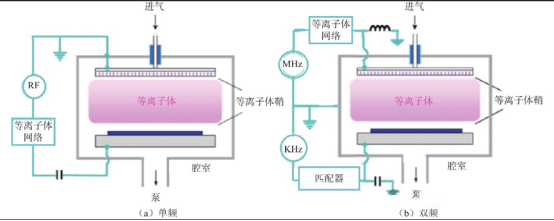

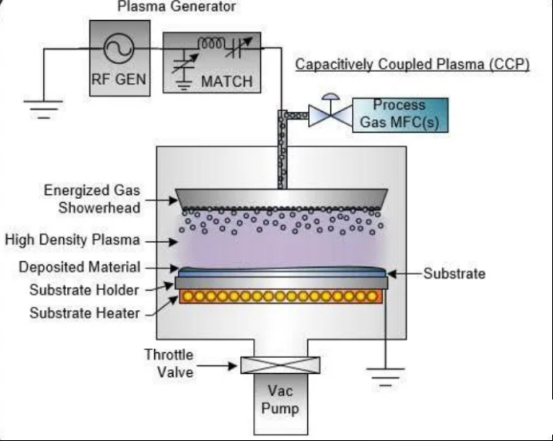

按照等离子体发生的频率来分,PE CVD中所用的等离子体可以分为射频等离子体(Radio Frequency Plasma)和微波等离子体(Microwave Plasma)两种。

目前,业界所用的射频频率一般为13.56MHz。其中,射频等离子耦合方式通常分为电容耦合(CCP)和电感耦合(ICP)两种。

3.ALD原子层沉积(Atomic Layer Deposition)

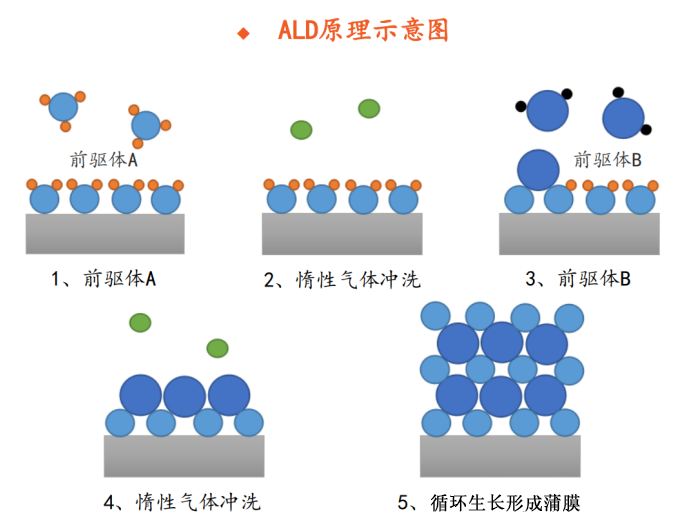

ALD具备精准的膜厚控制能力,沉积薄膜的厚度均匀性和一致性极为优秀,且其台阶覆盖能力非常强大,适合深槽结构中的薄膜生长。ALD在SADP、HKMG、金属铜互联扩散阻挡层等多道工艺中发挥重要作用。

ALD原理:通过气相前驱体脉冲交替通入反应器并在基底表面以单原子层的模式逐层成膜,反应步骤包括:

1)前驱体A进入反应室并吸附在基体表面;

2)惰性气体冲洗反应室,将剩余的前驱体A清洗干净;

3)前驱体B进入反应室并吸附在基体表面,与前驱体A发生化学反应,生成目标薄膜;

4)惰性气体冲洗反应室,将化学反应生成的副产物清除出反应室,完成一次原子层薄膜沉积。如此循环往复,即可实现单位原子层级的薄膜沉积。

三.什么是薄膜沉积设备

薄膜沉积是半导体关键设备。顾名思义,主要负责各工艺步骤中的介质层与金属层的沉积。

1. 真空和压力控制系统组成:机械泵、分子泵、真空阀、真空计等。

功能:为沉积过程提供稳定的真空环境,减少氮气、氧气及水蒸气对薄膜质量的影响。采用干泵抽取低真空,避免油污染基片。采用分子泵抽取高真空,除水蒸气能力强,确保反应腔内的洁净度。

重要性:真空环境是薄膜沉积的基础,直接影响薄膜的纯度和均匀性。

2.淀积系统组成:射频电源、水冷系统、衬底加热器等。

功能:射频电源:使反应气体离子化,生成等离子体,促进化学反应。

水冷系统:为泵和反应腔提供冷却,防止设备过热,并在超温时触发报警。冷却水管路采用绝缘材料,避免电气干扰。衬底加热器:加热衬底以去除表面杂质,提高薄膜与衬底的附着力。

重要性:淀积系统是薄膜沉积的核心,直接影响薄膜的质量和性能。

3.气体及流量控制系统组成:气体钢瓶、气柜、质量流量计、气体输送管道等。

功能:

- 气源:由气体钢瓶提供反应气体(如硅烷、氨气、氮气等)。

- 气体输送:通过气柜将气体输送至工艺腔体。

(3)流量控制:采用质量流量计精确控制气体流量,确保反应气体的比例和流量稳定。

重要性:气体流量控制直接影响薄膜的成分、厚度和均匀性。

4.反应腔系统组成:反应腔体、衬底托盘、气体分布器、电极等。

功能:

(1)反应腔体:提供薄膜沉积的反应空间,通常由耐高温、耐腐蚀材料制成。

(2)衬底托盘:固定衬底并确保其均匀受热。

(3)气体分布器:使反应气体均匀分布,确保薄膜沉积的均匀性。

(4)电极:在PECVD等工艺中,用于产生等离子体。

重要性:反应腔是薄膜沉积的核心区域,其设计直接影响薄膜的质量和性能。

5.控制系统组成:PLC(可编程逻辑控制器)、传感器、人机界面(HMI)等。

功能:

(1)自动化控制:通过PLC实现设备各系统的自动化运行。

(2)参数监控:实时监控温度、压力、气体流量等关键参数。

(3)故障报警:在异常情况下触发报警并自动停机。

重要性:控制系统确保设备稳定运行,提高工艺的一致性和可靠性。

6.清洗与维护系统组成:清洗气体(如NF₃、CF₄)、清洗管路、废气处理装置等。

功能:

(1)腔体清洗:定期清除反应腔内的沉积物,避免污染。

(2)废气处理:处理反应过程中产生的有害气体,确保环保和安全。

重要性:清洗与维护系统延长设备寿命,保证薄膜沉积的稳定性和一致性。

四、薄膜沉积设备国际市场

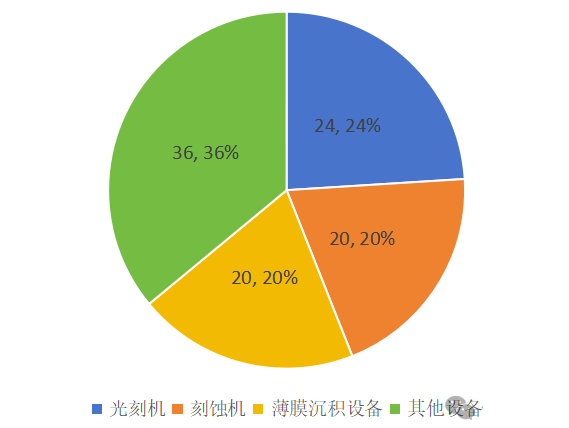

在半导体制造设备中,光刻机、刻蚀机、薄膜沉积设备是三大主要的设备,根据SEMI测算数据,光刻机、刻蚀机、薄膜沉积设备分别约占半导体设备市场的24%、20%和20%。

薄膜沉积设备是半导体产线的三大核心设备之一,其市场规模也将随着工艺制程的进步不断增长。

2022年,全球薄膜沉积设备市场规模约为200亿美元。预计到2026年,市场规模将增长至300亿美元,年均复合增长率(CAGR)约为8-10%。

增长驱动因素:

1.先进制程需求:随着半导体工艺制程向3nm、2nm及以下节点演进,薄膜沉积工序数量和复杂度大幅增加。例如,3nm制程的薄膜沉积工序比90nm制程增加了2.5倍。

2.存储芯片升级:从2D NAND向3D NAND发展,薄膜沉积层数显著增加。3D NAND的堆叠层数已从32层发展到200层以上,薄膜沉积设备需求随之激增。

3.新兴应用推动:5G、人工智能、物联网、自动驾驶等新兴技术对高性能芯片的需求持续增长,带动薄膜沉积设备市场扩张。

4.细分市场占比:CVD设备:约占薄膜沉积设备市场的60%,是最大的细分领域。PVD设备:约占薄膜沉积设备市场的25%。ALD设备:约占薄膜沉积设备市场的15%,但增速最快,预计未来五年CAGR将超过15%。

免责声明:

本文部分转载来自于网络,其版权和文责属原作者所有,若您是原作者不希望被转载,请联系我们处理(sales@hitsemi.com)。

新闻中心

鹏城半导体磁控溅射技术实现新突破,助力高端真空镀膜设备国产化